Создание пресс-форм — это сложный и многоэтапный процесс, от которого напрямую зависит качество конечного изделия. Пресс-форма должна быть не только точно рассчитана, но и изготовлена с ювелирной точностью. Этот путь начинается задолго до первого запуска оборудования и требует слаженной работы инженеров, дизайнеров и технологов. Рассмотрим поэтапно, как рождается пресс-форма — от идеи до готового инструмента, запускающего массовое производство.

1. Постановка задачи и разработка ТЗ

Первым шагом является формулировка технического задания. Заказчик и производитель совместно определяют требования к будущему изделию: его размеры, форму, назначение, материал, допустимые допуски. Чем подробнее составлено ТЗ, тем выше вероятность, что пресс-форма будет отвечать всем требованиям. На этом же этапе определяется тип формы: будет ли она холодноканальной или горячеканальной, одно- или многогнездной.

2. Проектирование пресс-формы

После согласования требований проект переходит в руки конструкторов. Они создают 3D-модель пресс-формы с учетом всех технологических особенностей: направляющих, литников, охлаждающих каналов и систем выталкивания. Программное обеспечение, такое как SolidWorks или NX, позволяет визуализировать и оптимизировать конструкцию. На этой стадии также моделируется процесс литья — важно предсказать, как будет вести себя расплавленный пластик в форме, где могут возникнуть напряжения, усадка или воздушные ловушки.

Компания B-пластик — один из лидеров в области производства пресс-форм в России. Здесь применяют передовые методы моделирования и прототипирования, что позволяет избежать дорогостоящих ошибок уже на ранних этапах проектирования. Их команда работает с различными видами пластика и способна реализовать даже нестандартные задачи, требующие индивидуального подхода.

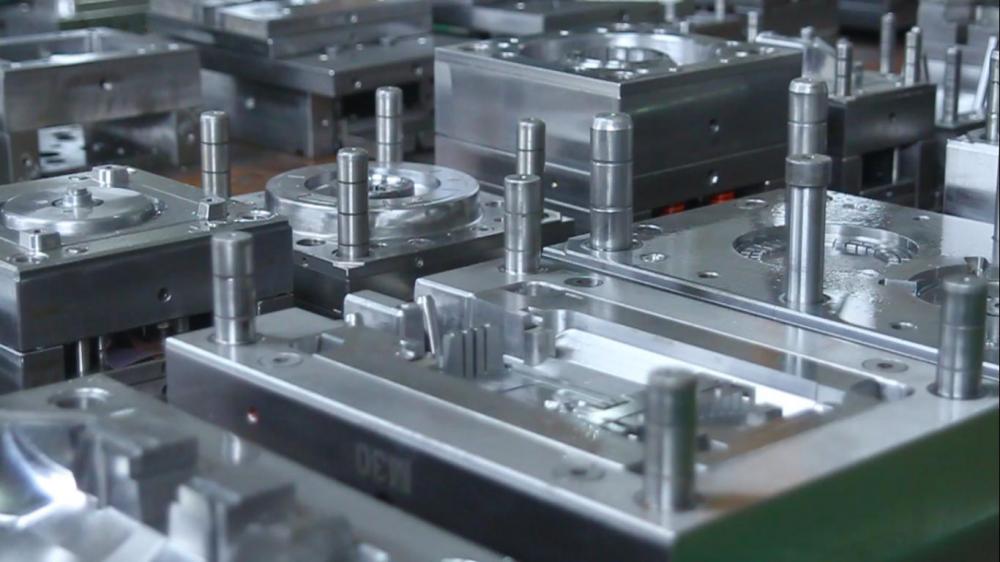

3. Изготовление формообразующих элементов

После утверждения проекта начинается механическая обработка. Сначала изготавливаются базовые элементы формы, затем — рабочие, формообразующие части. Для этого используются современные станки с ЧПУ, электроэрозионная обработка и шлифование. Каждый элемент проходит контроль качества, поскольку отклонение даже в доли миллиметра может сказаться на точности и герметичности формы. Также учитываются особенности термопластов, с которыми будет работать пресс-форма.

4. Сборка и доводка

Готовые элементы собираются в единый инструмент. На этом этапе проверяется подгонка всех деталей, герметичность каналов охлаждения, правильность установки выталкивателей и подвижных частей. Часто после сборки пресс-форма проходит стадию доводки — вручную устраняются мелкие дефекты, производится полировка, наносится покрытие для защиты от износа.

5. Тестирование и запуск в производство

Перед серийным производством проводится пробный отлив. Это финальный этап контроля, когда проверяется работа формы под давлением, качество получаемых изделий, равномерность заполнения, отсутствие деформаций и дефектов. Если результаты удовлетворительные — пресс-форма передается в эксплуатацию. Если обнаруживаются недочеты — возвращается на этап доводки или частичной переработки.

6. Обслуживание и модернизация

Пресс-форма — это инвестиция, которая требует регулярного технического обслуживания. Очистка, проверка подвижных узлов, диагностика износа — все это продлевает срок службы формы и обеспечивает стабильность качества продукции. При необходимости форму можно модернизировать под новый продукт или условия работы.